『大丈夫』を疑う視点

一般的に製造・生産部門というと、生産ラインが並びロボットがコンベアなどで送られて来た部品をプログラムに沿って組み上げる風景が浮かぶかもしれない。だが横浜工場内にある製品生産グループを訪れてみると、そこに広がるのはおよそそうした「工場」のイメージとは異なる。

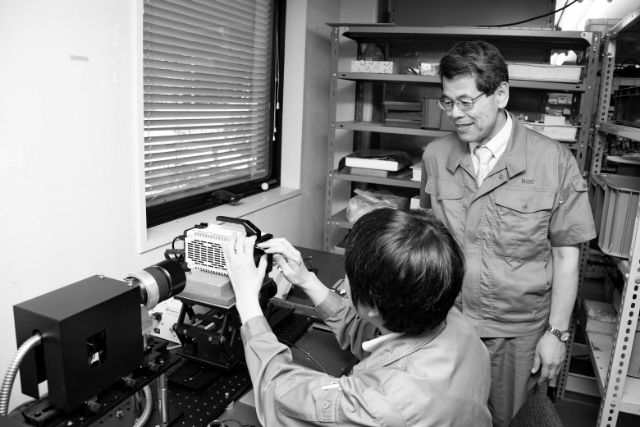

整理整頓された作業机の上には余計なものは何もなく、工具や部品、電子制御盤などが整然と並び、一人ひとりが担当製品と向き合いながら、組み上げ作業や各種のテスターを用いた電気特性試験などを黙々と行なっている。その様子から感じられるのは<職人>あるいは<マイスター>とも呼ばれる独特の世界。そう、たとえば時計職人が片眼にルーペをつけピンセットで精細なムーブメントをつくるのに共通するような。

和田はこうした<ものづくり>のあり方こそ「ナックの大きな特徴であり強み」だという。ライン型だと個々の作業員はどうしても「自分の担当範囲」に視点が集中する。汎用品のような大量生産の場合にはそうした分業が効果的かもしれない。だがナックのハイスピードカメラのように高度で精細、しかも幅広い分野で使用される製品の場合には「製造員が個々の製品について熟知し、使用環境・利用目的などもきちんと認識することで、細かな改善へと結びつく」からだ。

そうしたなか、和田が重視するのが「あたり前を疑え」ということ。

ある時、自動車の衝突実験用車載型デジタルハイスピードカメラ<MEMRECAM fx RX-3>を使用している客先から、記録した映像にノイズが発生するという指摘があった。こうした過酷な環境下で使用するカメラでは、どうしても故障を完全に排除することが難しく、これまでにも修理を行った実績があった。そのため、経験的に衝撃・振動に起因するコネクタや実装部品の接触不良が原因で発生するノイズを疑った。繰り返される振動、衝撃テスト。しかし、どんなに再現テスト繰り返しても症状が再現できない。誰もが衝撃に集中する中、和田は開発段階で繰り返し確認が行われ、すでにクリアされたはずの問題であった静電気の再検査を提案する。そもそも、静電気に関しては許容値以上印加すると映像にノイズが入ることは開発の段階で確認されており、許容値以下であれば問題無いとの認識であった。改めてテストを行ってはみたが、許容値以下であればやはり症状は再現せずノイズは確認できなかった。しかし和田は次なる一手を考える。当時、静電気によるノイズ発生の確認は、カメラの映像をそのままモニターに表示し、静電気を印加しながら目視で確認するというものであった。そもそも、ハイスピードカメラは1秒間に撮影するコマ数が非常に多い。そうなるとカメラを録画状態にして静電気を印加し、録画された映像を全て再生して確認する必要があるのではないか。たとえ微少な静電気でも影響を受けているに違いないとの考えのもと、膨大な枚数の画像を一コマ一コマ、コマ送り再生しながら確認を行った。画像――1000コマ/秒で撮影すれば1秒当たり1000枚×撮影時間分――を根気よく観察し続けるうちに、静電気が原因と思われるわずかなノイズが記録された画像を発見した。

「当時、設計段階でカメラから出力されるライブの映像をモニターしながら、静電気の影響を繰り返し確認していました。何度確認しても問題は見つけられず、結論として静電気は影響しないと思い込んでしまいました。しかし、この“思い込み“が盲点になってしまった。一見、すごく単純ですが『大丈夫』と思い込むことで原因を見落としてしまうこともある。だから『あたり前を疑う』ことが大切なんです」

解決までに多くの時間を費やしたこの件をきっかけに、設計時の静電気テストはライブ映像だけでなく、記録映像でも実施することが作業手順に定められることになる。